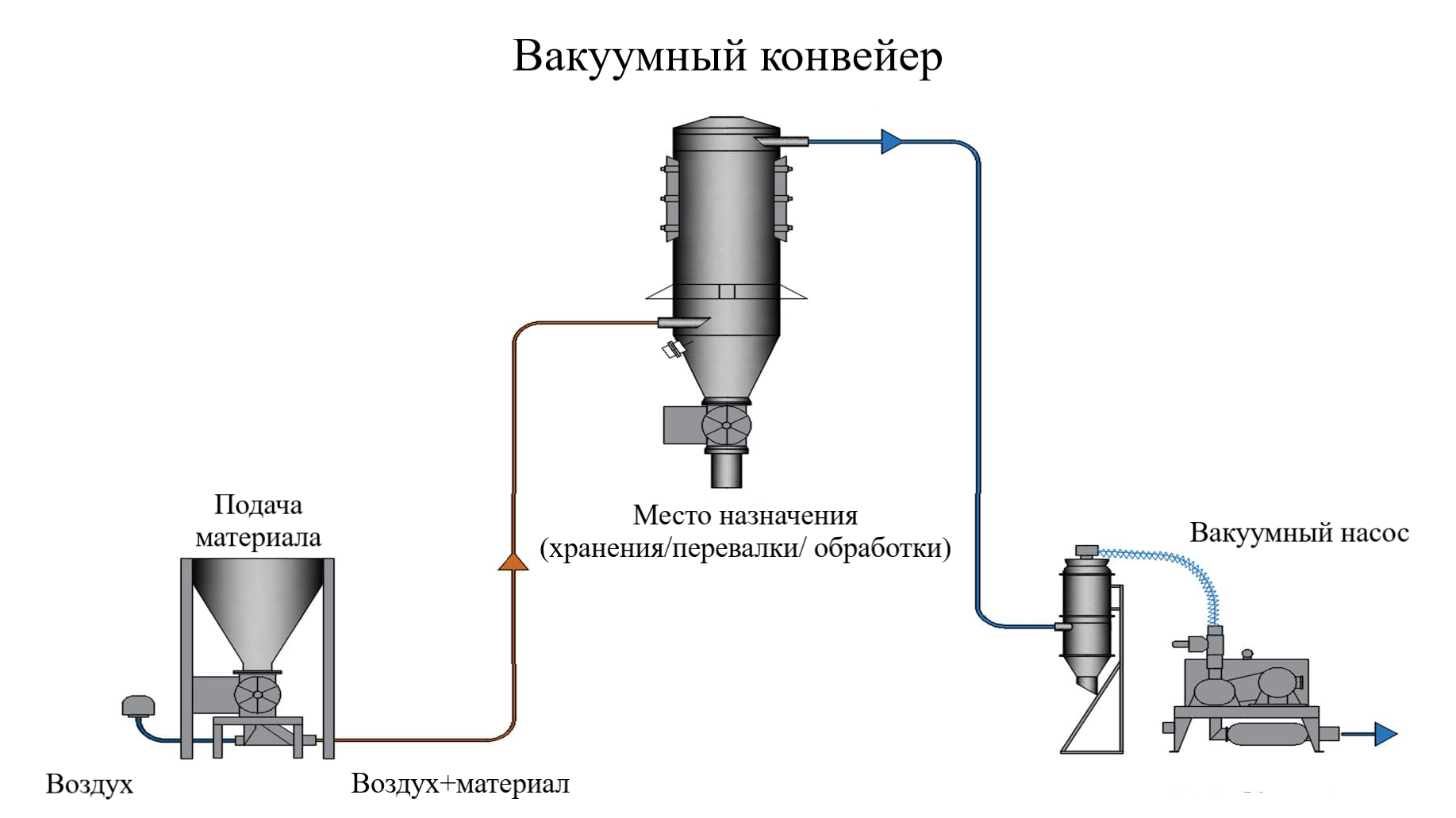

Вакуумные системы пневмотранспорта — это способ перемещения сыпучих и порошкообразных материалов по трубопроводам за счёт разрежения (вакуума), создаваемого вакуумным насосом или воздуходувкой.

В отличие от напорных систем, здесь материал не «продувается», а всасывается, что делает процесс более безопасным, чистым и управляемым.

Принцип работы вакуумного пневмотранспорта

Вакуумная система создаёт разрежение в трубопроводе, обычно в диапазоне:

–0,2 … –0,6 бар

Материал засасывается через:

Основные элементы системы:

Материал движется по трубе в направлении источника вакуума и осаждается в приёмном фильтре или циклоне.

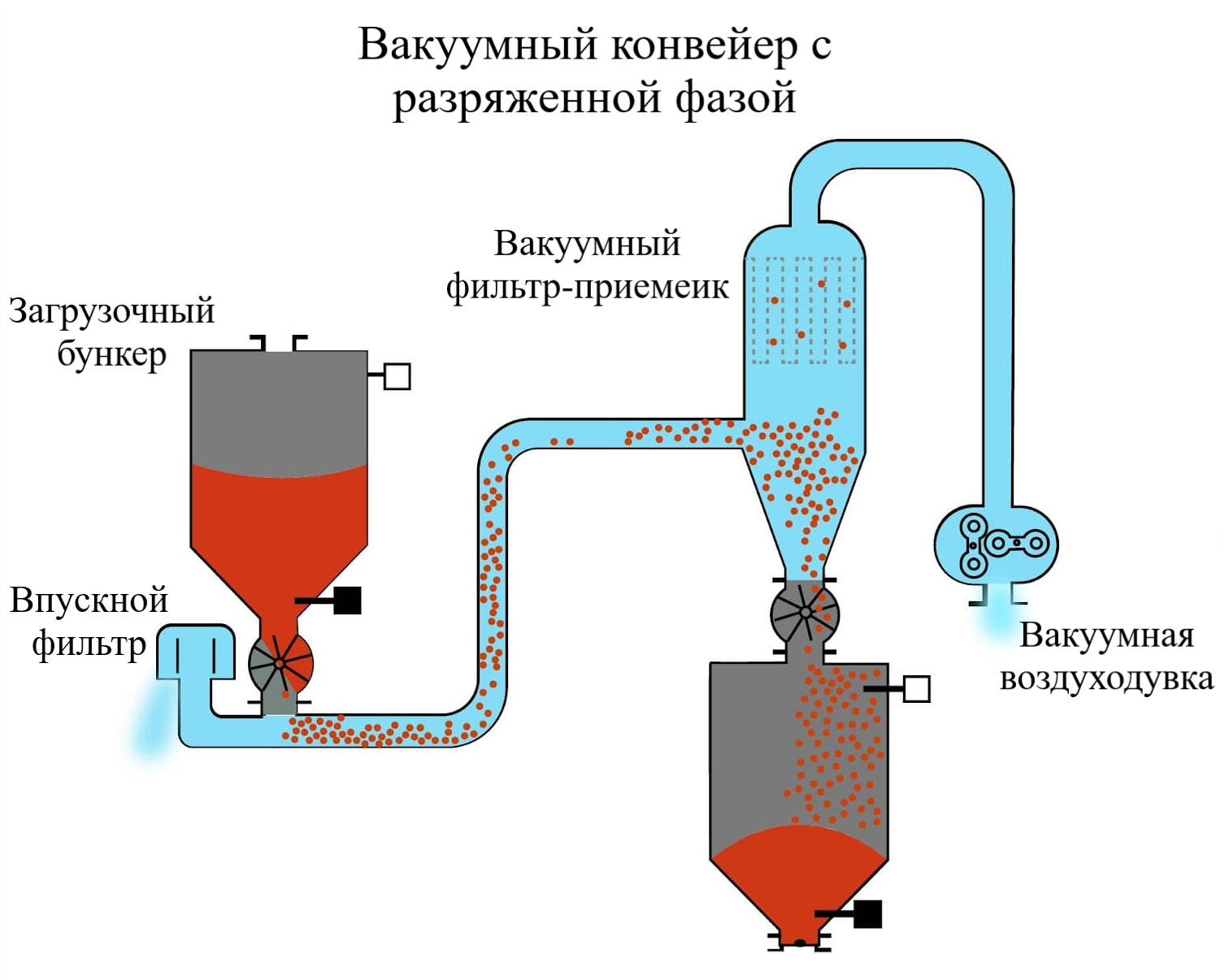

Вакуумные конвейеры с разреженной фазой — это пневматические системы транспортировки, предназначенные для перемещения различных порошкообразных материалов на короткие расстояния. Процесс вакуумной транспортировки с разреженной фазой используется для транспортировки неабразивных материалов, которые:

· не являются хрупкими;

· имеют низкую насыпную плотность.

Как и напорных пневматических системах транспортировки, материалы перемещаются по закрытой герметичной трубе порциями, используя отрицательное давление для его перемещения.

Вакуумные пневматические системы транспортировки с разрежением имеют скорость вакуума от 1067 до 2743 м/мин. Вакуумная система используется для транспортировки материалов, которые сжимаются под давлением, и может применяться для перемещения токсичных материалов. Система работает при давлении ниже атмосферного -14,7 psi и называется системой отрицательного давления. Она используется для перемещения материалов из одного или нескольких источников, таких как грузовики, железнодорожные вагоны, склады и бункеры для хранения.

Система вакуумного конвейера с разреженной фазой использует вытяжной вентилятор объемного действия, подающий поток воздуха с постоянной скоростью для перемещения материала по трубопроводу. Во время транспортировки, благодаря отрицательному давлению, сыпучий материал находится во взвешенном состоянии в воздушном потоке. На приемном конце конвейера воздух и материал разделяются циклоном или фильтрующим приемником.

Системы тягово-толкательной транспортировки

Системы тягово-толкательной транспортировки используют комбинацию систем отрицательного и положительного давления для перемещения материалов. Система использует преимущества отрицательного и положительного давления, объединенных в единую транспортную систему. Вытяжной вентилятор используется для вакуумирования и создания избыточного давления в сыпучих материалах. Комбинация вакуума и давления использует отрицательное давление для сбора материала из источника и подачи его в перегрузочный контейнер, из которого он транспортируется с помощью избыточного давления.

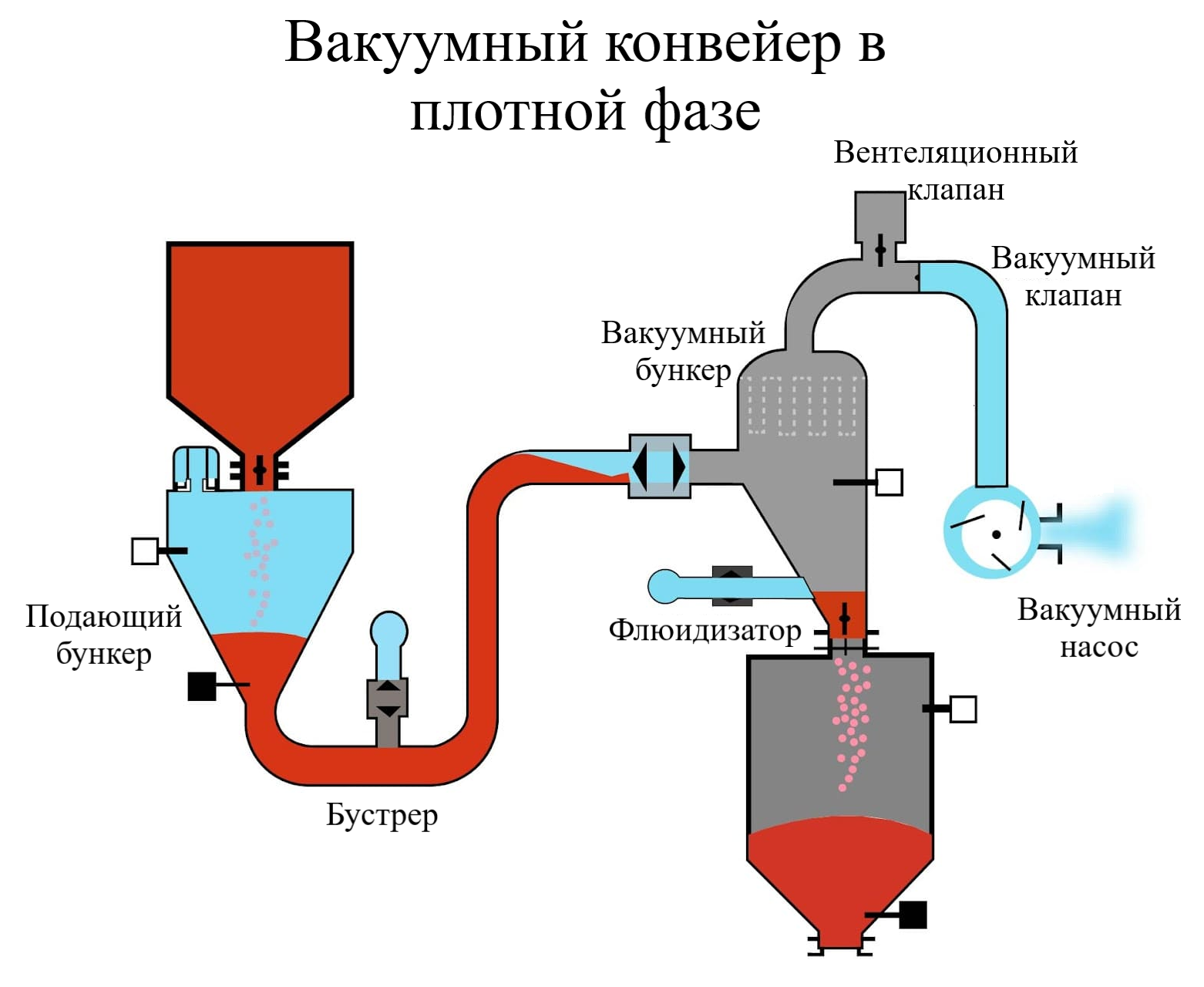

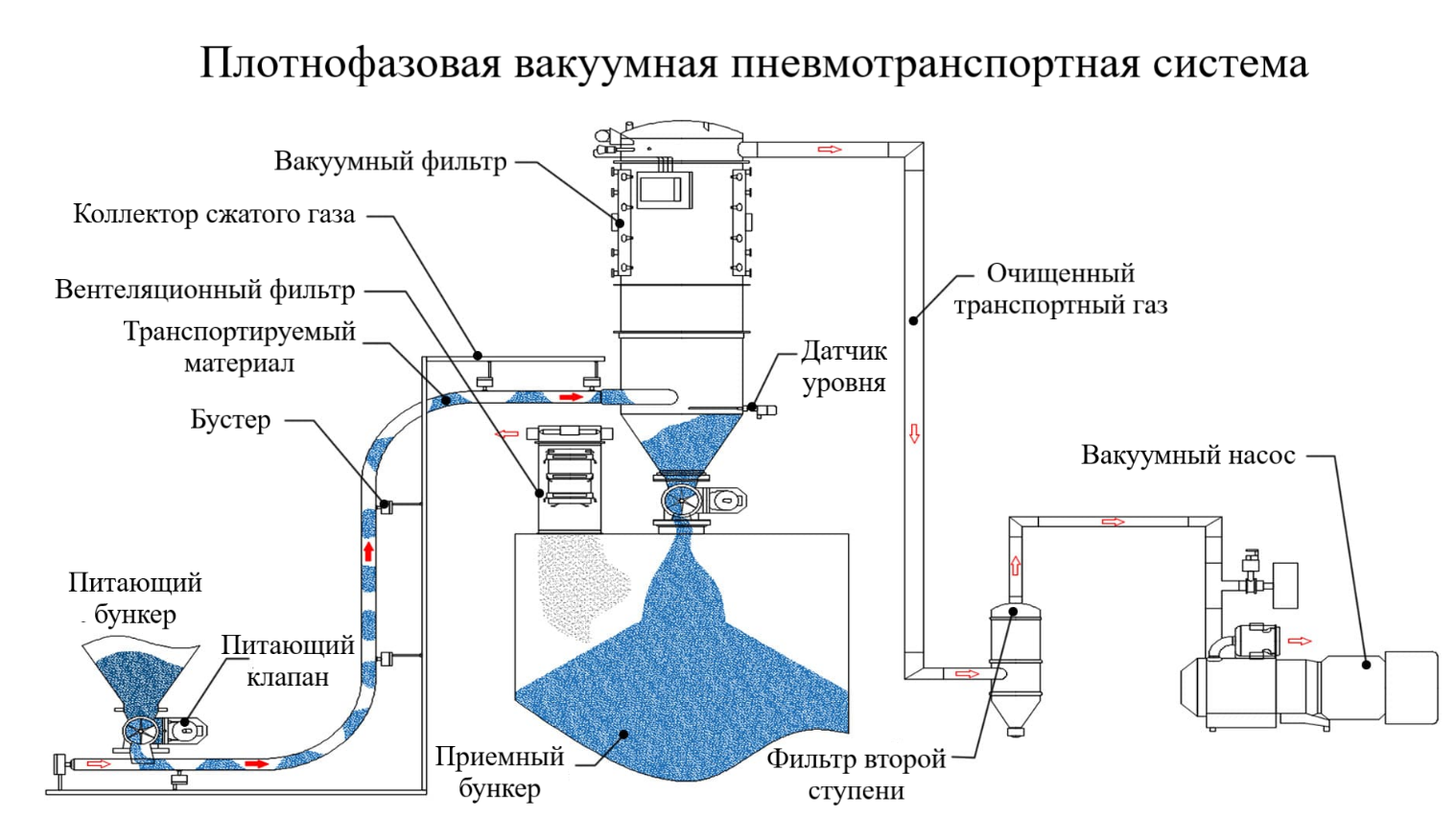

Вакуумные конвейеры с плотной фазой

В отличие от вакуумных конвейеров с разреженной фазой, эти пневматические конвейеры с плотной фазой работают на очень низких скоростях и при более высоких концентрациях продукта, что приводит к медленному перемещению пакетов по трубопроводу.

Низкая скорость, высокое давление и плотная фаза минимизируют износ продукта, что делает их предпочтительным выбором для хрупких, абразивных или тяжелых сыпучих материалов, которые могут быть повреждены в системах с высокой скоростью и разреженной фазой.

Вакуумные конвейеры с плотной фазой особенно эффективны для транспортировки плотных материалов. Эти вакуумные решения идеально подходят для решений, требующих бережной обработки продукции, таких как транспортировка сахара, соли, пластмасс, химикатов, фармацевтических препаратов, сыпучих порошков и рыхлых агломератов. Хотя они работают медленнее, чем конвейеры с разреженной фазой, их преимущества включают значительно сниженный износ, меньшую деградацию частиц и повышенную надежность работы при транспортировке труднопереносимых материалов.

Вакуумные конвейерные системы с плотной фазой разработаны для высокопроизводительной транспортировки материалов, обеспечивая эффективное перемещение сыпучих материалов как на короткие, так и на длинные расстояния. Они предлагают гибкую конфигурацию с несколькими точками захвата и разгрузки — идеально подходят для сложных технологических линий в молочной, пищевой, фармацевтической и пластмассовой промышленности. Их гигиеничная конструкция, включая варианты из полированной нержавеющей стали и разборные или заменяемые компоненты, обеспечивает легкую очистку и соответствие стандартам безопасности пищевых продуктов.

Для оптимизации вакуумной транспортировки чувствительных продуктов обычно используются различные инженерные решения, такие как автоматизированное управление с обратной связью, импульсная подача воздуха для формирования дискретных порций и использование двойных приемных емкостей для бесперебойного потока продукта и защиты от коррозии. Эти особенности максимизируют эффективность транспортировки и универсальность для специализированных производственных линий.

Типичная дальность транспортировки составляет от 60 метров до 90 метров, при этом расстояние определяется в основном производительностью вакуумного генератора или воздуходувки. Транспортировка в плотной фазе также повышает экологическую безопасность, ограничивая воздействие пыли и аллергенов, что является важнейшим требованием для пищевых и фармацевтических предприятий.

Основные отрасли: пищевая промышленность (молочные продукты, сахар, зерновые), фармацевтика, пластмассы, специальные химикаты, абразивные материалы

Типичные материалы: порошки, гранулы, агломераты, пеллеты, хрупкие или крошащиеся продукты

Основные преимущества: бережная обработка материалов, снижение затрат на техническое обслуживание, улучшенная гигиена и герметичность

Где применяются вакуумные системы

Вакуумный пневмотранспорт используют там, где важны:

Типовые отрасли:

Основные отрасли промышленности: пищевая, химическая, сельскохозяйственная переработка, производство пластмасс и минералов.

Распространенные области применения: транспортировка зерна, перевалка ингредиентов, погрузка/выгрузка сыпучих материалов, локализация опасных материалов.

Преимущества вакуумного пневмотранспорта

1. Полная герметичность

При утечке система не выбрасывает пыль, а наоборот — подсасывает воздух внутрь.

2. Безопасность

Нет избыточного давления → ниже риск аварий и разрывов труб.

3. Чистота производства

Идеально для:

4. Простота загрузки

Можно забирать материал:

Недостатки вакуумных систем

1. Ограниченная производительность

Редко превышает:

3–15 т/ч на одну линию.

2. Ограниченная длина трассы

Обычно:

до 30–80 м,

в редких случаях — до 120 м.

3. Не подходит для тяжёлых материалов

Цемент, зола, песок —плохо тянутся вакуумом.

Вакуумный и напорный пневмотранспорт: сравнение

Основные типы вакуумных систем

1. Централизованные

Один вакуумный насос на несколько линий.

2. Модульные

Отдельный насос на каждую линию.

3. Портативные

Мобильные системы для цехов и складов.

Основные параметры расчета

При проектировании вакуумного пневмотранспорта учитываются:

Ключевые параметры:

Когда стоит выбирать вакуумную систему

Вакуумный пневмотранспорт — лучший выбор, если:

Если же:

— лучше выбирать напорные системы (разряженная или плотная фаза).

Вакуумные системы пневмотранспорта от ТЕПЛОТЕХ

Компания ТЕПЛОТЕХ проектирует и внедряет вакуумные системы пневматического транспорта для:

Мы выполняем:

Проектируем под реальные условия, а не по «типовому каталогу».

Вакуумный пневмотранспорт — это не про максимальную мощность.

Это про чистоту, безопасность и управляемость процесса.

Он незаменим там, где:

И именно такие системы будут всё больше востребованы в пищевой, фармацевтической и химической промышленности.

Если у Вас есть потребность в современных методах транспортировки сыпучих материалов, вопросы по проектированию или эксплуатации пневмотранспортных систем, свяжитесь с нами.

Слава Украине!

Директор департамента

по работе с энергогенерирующим сектором

Александр ТАРАСОВСКИЙ

моб. +380504108060

e-mail: at@teplotech.biz