Пневмотранспорт у розрідженій фазі — це спосіб переміщення сипучих і порошкоподібних матеріалів по трубопроводах з використанням потоку повітря при відносно низькій концентрації матеріалу в газовому середовищі. Такий метод широко застосовується в промисловості для транспортування зерна, борошна, цукру, цементу, полімерів та інших сипучих продуктів..

Системи пневмотранспорту в розрідженій фазі відрізняються простотою конструкції, високою продуктивністю і, порівняно з іншими системами пневматичного транспортування, невисокими капітальними витратами при їх впровадженні..

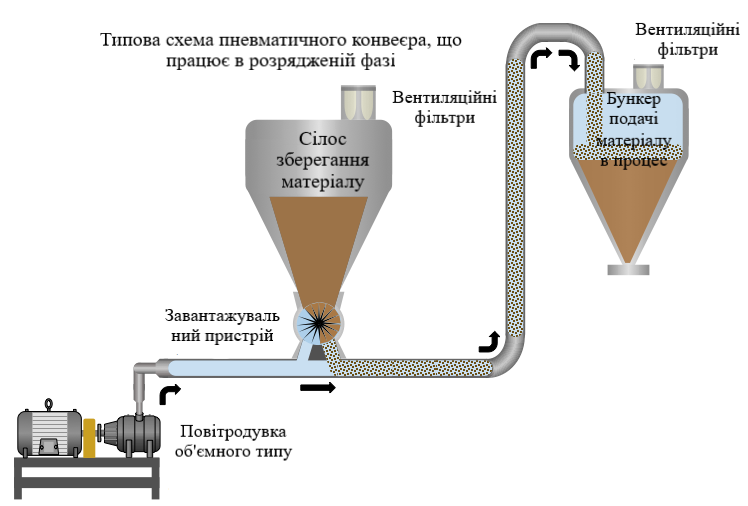

Принцип роботи пневмотранспорту в розрідженій фазі

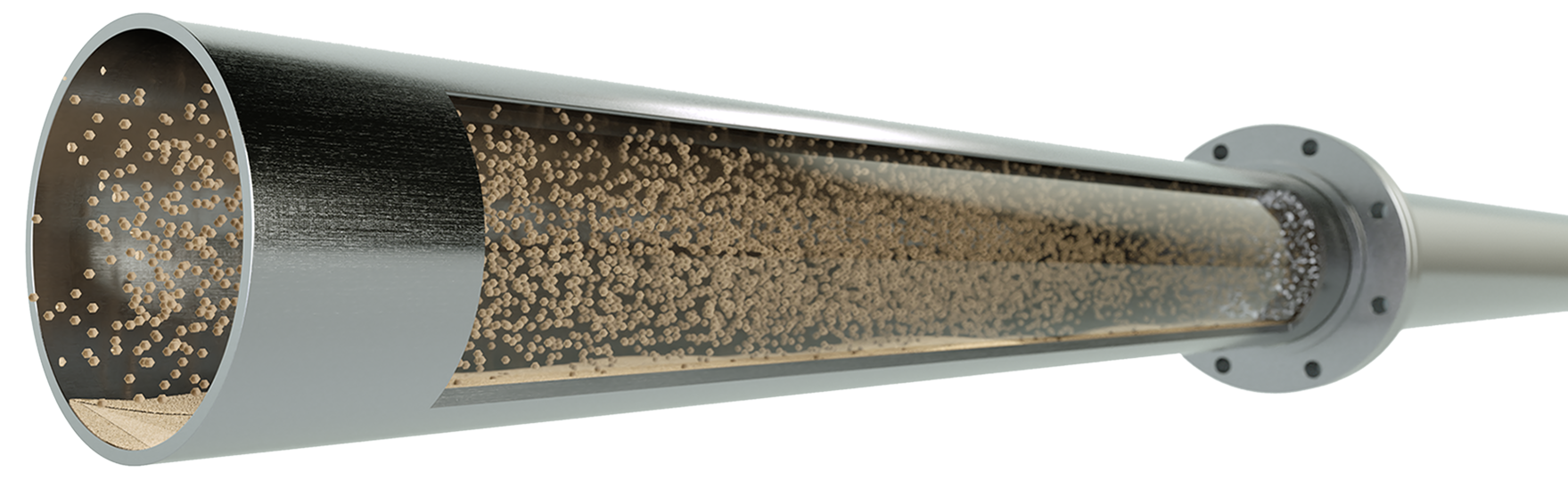

У розрідженій фазі матеріал транспортується у вигляді зважених частинок у повітряному потоці. Швидкість повітря зазвичай становить:

15–30 м/с, в залежності від типу матеріалу та діаметру трубопроводу.

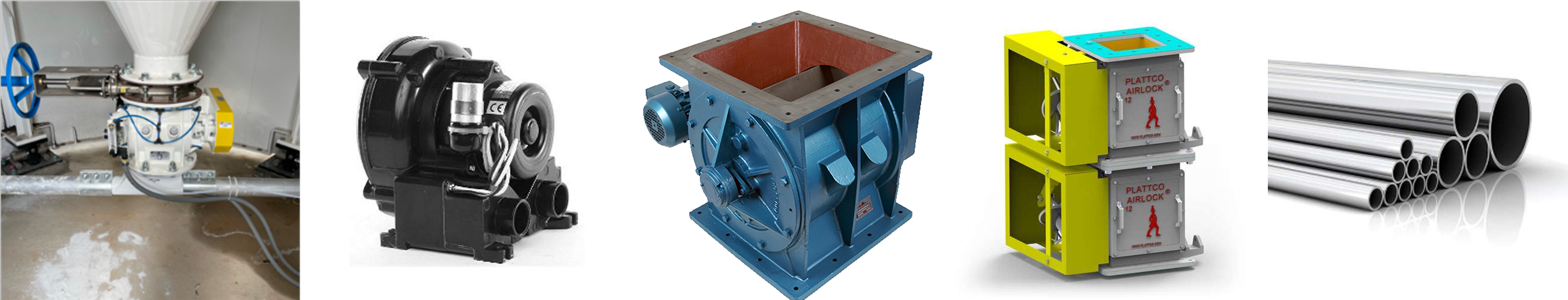

Основні елементи системи:

Матеріал подається в трубопровід, захоплюється повітряним потоком і переміщується до точки вивантаження.

Де застосовується пневмотранспорт у розрідженій фазі

Розріджена фаза використовується там, де важливі:

1.Харчовий та аграрний сектор - наймасовіша сфера застосування пневмотранспортних систем з розрядженою фазою, якими транспортується:

Частинки зазначених продуктів легкі, добре аеруються, не схильні до злежування при русі.

2. Полімерна промисловість – пневмотранспорт з розрідженою фазою застосовується для транспортування:

На сьогодні, 90% пневмотранспорту пластику в світі — це розріджена фаза.

3. Хімічна промисловість

4. Будівельні матеріали (легкі фракції)

5. Фармацевтика і косметика

Класичні плюси, за які цей метод використовується десятиліттями:

1. Простота конструкції

Мінімум складних вузлів. В основному — вентилятор і труби.

2. Низька вартість системи

У порівнянні із щільною фазою:

3. Висока продуктивність

Можна транспортувати десятки тон в годину при правильному підборі діаметру труби.

4. Гнучкість траси

Труби можна прокладати:

1. Підвищений знос

Висока швидкість = високий абразивний знос труб, відводів, циклонів.

2. Руйнування матеріалу

Не підходить для:

3. Високе енергоспоживання

Потрібно багато повітря → електроенергії також.

Основні параметри розрахунку системи

При проектуванні враховуються:

Ключовий параметр:

Швидкість повітря має бути більше швидкості уносу частинок.

Зазвичай:

Відмінності розрідженої та щільної фази

Коли варто вибирати розріджену фазу

Розріджена фаза — правильний вибір, якщо:\

Якщо ж матеріал дорогий, крихкий або абразивний — варто дивитися в бік щільної фази.

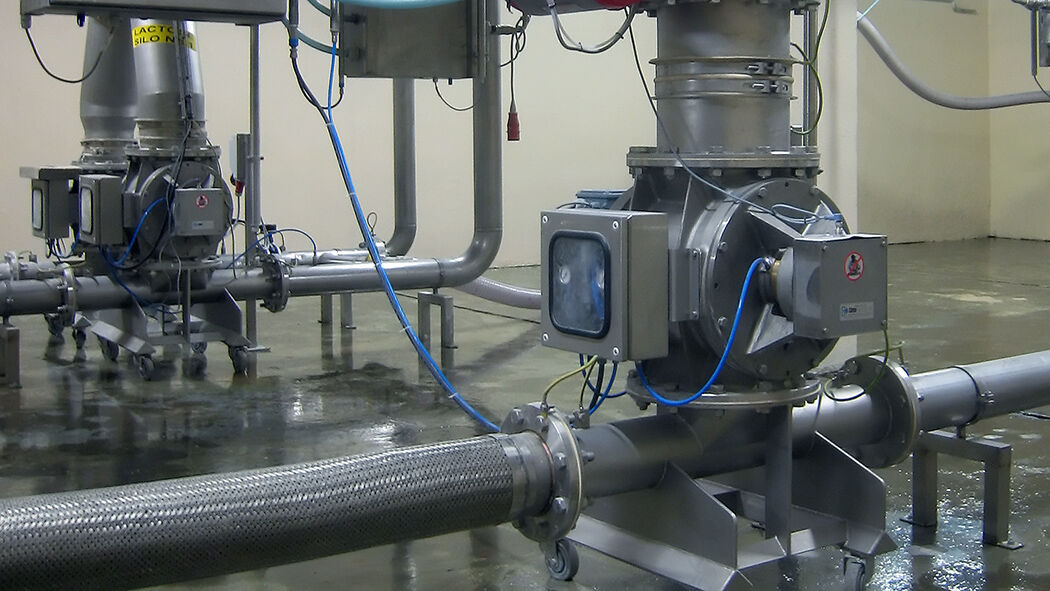

Компанія ТЕПЛОТЕХ проектує і поставляє системи пневматичного транспорту в розрідженій фазі для:

Ми виконуємо:

Проектуємо не «за каталогом», а під реальний матеріал і реальні умови експлуатації.

Пневмотранспорт у розрідженій фазі — це класичне, перевірене часом рішення. Воно не ідеальне, але надійне, зрозуміле та економічно виправдане в більшості стандартних завдань. Розріджена фаза — масовий бюджетний сегмент.

В даний час, незважаючи на переваги (невисока вартість, простота, ремонтопридатність) використання пневмотранспортних систем, що працюють в розрідженій фазі, скорочується. Це пов'язано насамперед з високими експлуатаційними витратами.

У найближчі 3–5 років розріджена фаза залишиться актуальною для вирішення простих не енергоємних завдань, а системи, що працюють з великими обсягами продуктів, великими відстанями, що вимагають вирішення додаткових завдань, пов'язаних з такими продуктами як цемент, зола, премікси, порошки, зерно — перейдуть у щільну фазу.

Якщо у Вас є потреба в сучасних методах транспортування сипких матеріалів, питання проектування або експлуатації пневмотранспортних систем, зв'яжіться з нами.

Слава Україні!

Директор департаменту

по роботі з енергогенеруючим сектором

Олександр ТАРАСОВСЬКИЙ

моб. +380504108060

e-mail: at@teplotech.biz